FAQ

Chez BIOCOVERS®, nous comprenons que choisir les bonnes solutions durables soulève souvent des questions importantes. C’est pourquoi nous avons créé cette page FAQ afin de fournir des réponses claires et précises aux questions les plus courantes concernant nos produits, nos services et notre mission.

Que vous soyez curieux de savoir comment fonctionnent nos bâches biodégradables, que vous ayez besoin de conseils pour choisir le bon produit selon vos besoins, ou que vous souhaitiez en savoir plus sur notre engagement en faveur du développement durable, vous êtes au bon endroit.

Explorez les sections ci-dessous pour trouver les informations dont vous avez besoin, et n’hésitez pas à nous contacter si vous avez d’autres questions ou si vous souhaitez une assistance personnalisée. Nous sommes là pour vous aider !

Pourquoi fabriquer des biomatériaux comme le PLA ?

- La matière première du PLA – l’amidon – est disponible partout dans le monde

- Pour certaines applications, le PLA peut compléter ou remplacer les produits en fibres synthétiques ou naturelles

Pourquoi fabriquer des biofibres PLA et des textiles en PLA ?

- Les fibres de PLA ont leurs propres caractéristiques (stabilité aux UV, résistance au feu, thermoformables…)

- Les fibres de PLA peuvent avoir une épaisseur, une longueur et une forme idéales afin de donner des produits finis plus performants (non seulement biosourcés et compostables mais aussi plus légers, plus solides, faciles à manipuler, plus homogènes…)

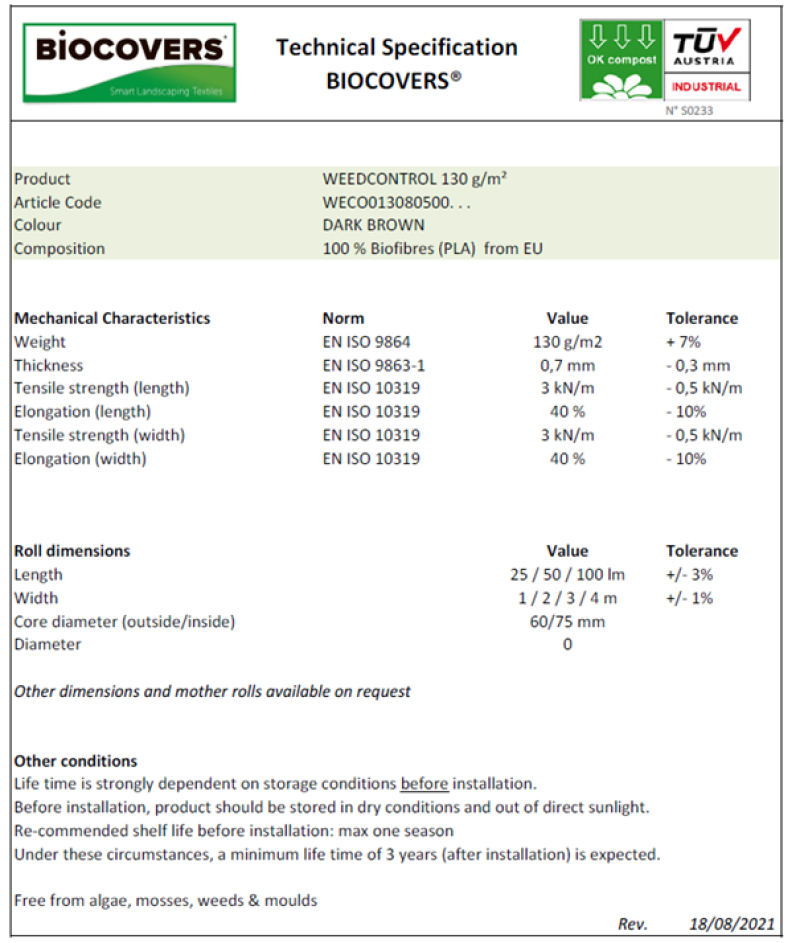

- Approvisionnement continu, production en Europe

Toutes nos qualités BIOCOVERS® sont fabriquées à partir de 100 % de biofibres PLA ou de biofibres PLA associées à des fibres naturelles (laine, chanvre…). Grâce à notre procédé de production, il n’est pas nécessaire d’utiliser de liant pour transformer ces fibres en un matelas non-tissé.

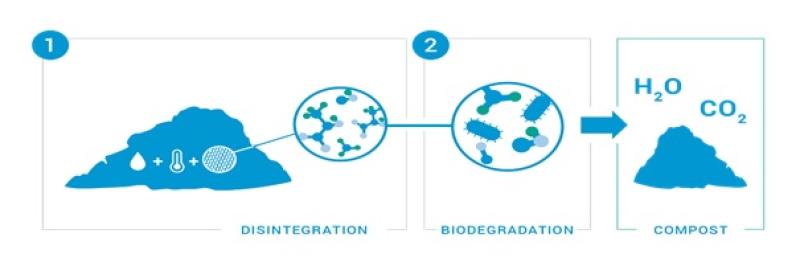

The biodegradation is a 2-step degradation process:

1. DISINTEGRATION: moisture and heat in the compost pile split the polymer chains apart, creating smaller polymers, and finally, lactic acid.

2. BIODEGRADATION: microorganisms in compost and soil consume the smaller polymer fragments and lactic acid as nutrients. Since lactic acid is widely found in nature, a large number of organisms metabolize lactic acid.

The end result of composting is carbon dioxide, water and humus, a soil nutrient. This degradation process is temperature and humidity dependent.

Alleen hogere temperaturen in combinatie met hoge vochtigheidsniveaus zullen leiden tot snelle compostering. Deze omstandigheden zijn aanwezig in industriële compostering en specifieke gemeentelijke faciliteiten.

Onder normale Europese weersomstandigheden duurt afbraak lang en hangt deze grotendeels af van de aanwezigheid van warmte, vocht en micro-organismen. Als een van deze drie elementen ontbreekt, verloopt de afbraak aanzienlijk trager.

Europese regelgeving met betrekking tot biodegradatie en compostering: de enige referentie is de Europese norm EN 13432, bedoeld voor biologisch afbreekbare verpakkingsmaterialen maar algemeen aanvaard voor andere typen bioplastics.

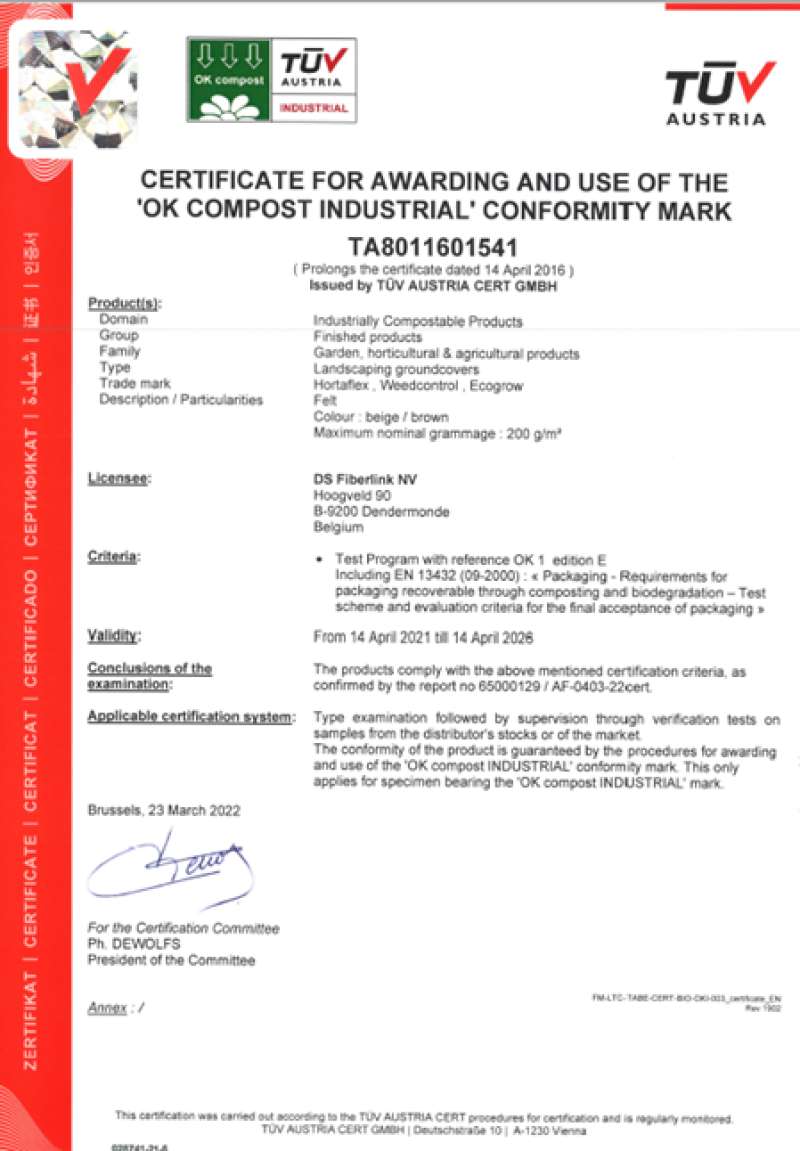

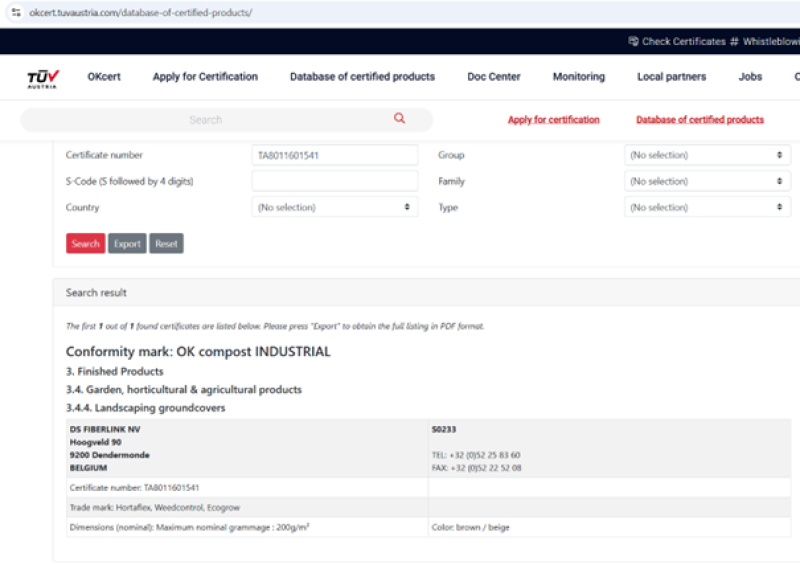

Sommige BIOCOVERS®-kwaliteiten zijn getest en dragen het OK Compost Industrial-label (TÜV AUSTRIA (voorheen Vinçotte) - een certificeringsinstantie erkend door European Bioplastics).

Deze kwaliteiten werden onderworpen aan 4 verschillende tests:

- Test op biodegradatie (chemisch afbreken van het biopolymeer tot koolstofdioxide, water en biomassa)

- Test op desintegratie (het fysiek uiteenvallen van het product in kleine fragmenten)

- Test op ecotoxiciteit (testen of het gecomposteerde product geen negatief effect op planten uitoefent)

- Test op zware metalen inhoud

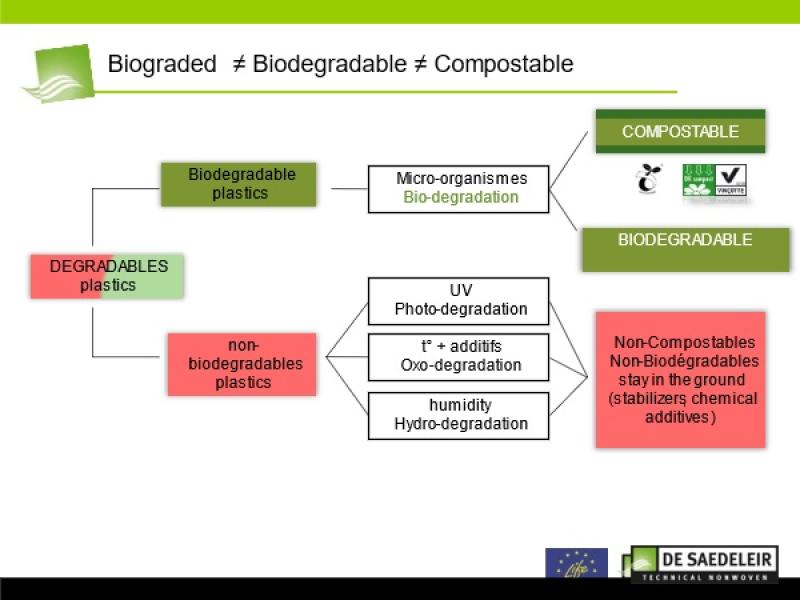

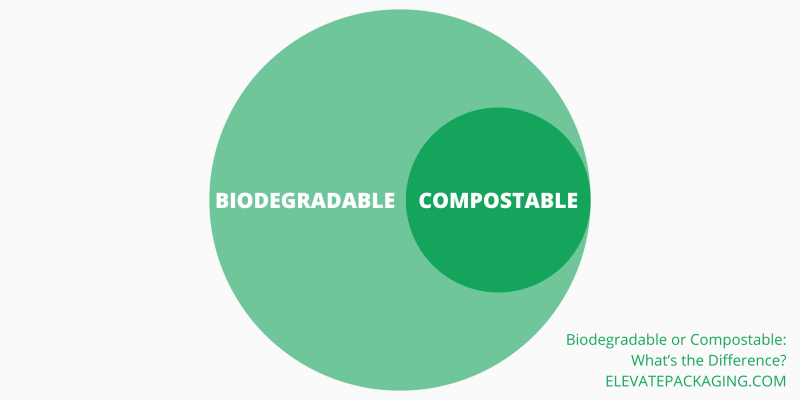

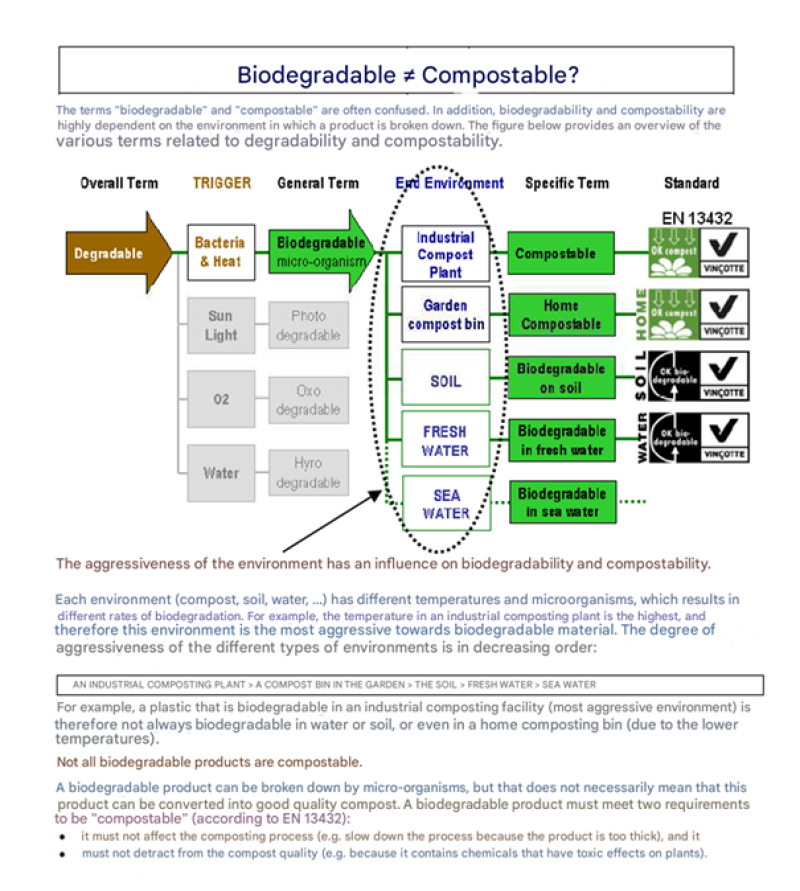

"Biologisch afbreekbaar" en "composteerbaar" betekenen niet hetzelfde: een biologisch afbreekbaar product kan door micro-organismen worden afgebroken, maar dat betekent niet noodzakelijk dat het product wordt afgebroken tot hoogwaardige compost. Op deze manier kan een composteerbaar product nuttiger zijn dan een biologisch afbreekbaar product.

Composteerbaarheid hangt sterk af van de omgeving waarin het product wordt afgebroken. Aangezien elke omgeving (compost, bodem, water, …) verschillende temperaturen en micro-organismen heeft, kan de snelheid van het biodegradatieproces per locatie verschillen. Ook de dichtheid van de verschillende natuurlijke materialen leidt tot totaal verschillende levensduren.

- Bijvoorbeeld: in onze tuin kan wat plantaardig of boomachtig materiaal 10 of 20 jaar of meer aanwezig blijven.

- Hetzelfde plantaardig materiaal wordt snel gecomposteerd/biologisch afgebroken op een goed onderhouden gemeentelijk composteerterrein (temperatuur > 55-60°C + voldoende vocht) of in industriële composteerinstallaties. Door het succes van bioplastics groeit de ontwikkeling van dergelijke faciliteiten internationaal.

Aangezien onze biomatten zijn ontwikkeld voor langdurig gebruik en niet voor ‘kortere’ periodes zoals 1 of 2 seizoenen, zijn ze niet ontwikkeld voor het behalen van OK compost home (desintegratie van 90% van het materiaal binnen 6 maanden) of OK biodegradable soil (desintegratie van minimaal 90% van het materiaal binnen een periode van 24 maanden).

De kwaliteiten met het OK compost-label hebben een label + nummer.

Difference between degradation/biodegradation/oxodegradation

Tous les plastiques — qu’ils soient biodégradables ou non — finiront par se décomposer au fil de leur processus de dégradation. Avec le temps, ils forment des particules de moins de 5 mm, appelées microplastiques. Tous les microplastiques ne sont pas nocifs. En fait, les microplastiques issus du matériau biosourcé PLA peuvent se biodégrader ou être compostés.

Nos BIOCOVERS® biosourcés sont conçus pour des usages spécifiques : contrôle des mauvaises herbes et applications géotextiles, et non pour des utilisations à court terme ou temporaires, telles que certains emballages ou films agricoles qui sont enfouis après la récolte.

Après une certaine durée de vie, et s’ils sont laissés dans la nature, nos textiles à base de PLA se dégraderont progressivement. Ils se fragmenteront en segments de plus petite taille qui, du fait de leur taille, peuvent être classés comme microplastiques. Cependant, les microplastiques de PLA ne sont pas nocifs pour la flore, la faune ou le corps humain (voir ci-dessous : « Le PLA est-il nocif pour le corps humain ? »).

Contrairement aux non-tissés d’origine pétrochimique, les non-tissés à base de PLA continueront à se décomposer — en présence d’humidité, de chaleur et de micro-organismes suffisants — en éléments naturellement présents (eau, CO₂ et compost). Ce processus est appelé compostage.

Ce qui est clair et certain :

- Les plastiques d’origine pétrolière finiront par se fragmenter en microplastiques qui ne seront jamais biodégradables ou compostables.

- Les plastiques biosourcés PLA se fragmenteront également en microplastiques, mais dans des conditions de compostage adéquates, ils se biodégraderont davantage en eau, CO₂ et compost.

- Même si les plastiques à base de PLA se dégradent lentement par manque de chaleur ou d’humidité, ces microplastiques biosourcés ne représentent aucune menace pour la santé humaine ou l’environnement (voir ci-dessous).

Les microplastiques de PLA peuvent-ils être nocifs pour le corps humain ?

Pour nos applications dans l’aménagement paysager, un biopolymère durable comme le PLA est indispensable. Le PLA présente une durée de vie suffisamment longue pour les climats d’Europe du Sud, du Centre et du Nord.

Le PLA se dégrade lentement dans les conditions européennes, mais cela ne signifie pas qu’il ne finira pas par se biodégrader ou se composter.

Nous utilisons délibérément un biopolymère à dégradation lente comme le PLA parce que nos produits sont conçus pour durer. Par conséquent, le PLA peut se fragmenter en microplastiques — mais contrairement aux plastiques d’origine pétrolière, ces fragments ne sont pas et ne deviendront pas nocifs pour le corps humain.

Le PLA est-il nocif pour le corps humain ?

La réponse est clairement : NON.

Le même biopolymère PLA utilisé dans nos Biocovers est également utilisé dans des applications alimentaires et médicales strictement réglementées, telles que :

- Sachets de thé : En Europe, de nombreux sachets de thé sont désormais fabriqués à partir de PLA. Ces sachets sont plongés dans de l’eau presque bouillante, qui est ensuite consommée — c’est-à-dire que le PLA entre dans notre système digestif. Ils sont approuvés par l’EFSA (Autorité européenne de sécurité des aliments), connue pour ses normes strictes en matière de santé et de toxicité.

- Emballages alimentaires : Utilisés pour des produits comme les pots de yaourt et les capsules de café.

- Applications médicales : Le PLA est utilisé dans des lingettes médicales et même dans des implants placés à l’intérieur du corps humain.

D’autres exemples où le PLA peut pénétrer dans le corps humain incluent :

- Vaisselle jetable alimentaire : Assiettes, couverts, gobelets en papier, etc.

(NatureWorks - Vaisselle alimentaire) - Produits d’hygiène : Masques, lingettes pour bébés et autres produits sanitaires

(NatureWorks - Médical et Hygiène) - Applications agricoles : Films de paillage biodégradables

(FAQ European Bioplastics)

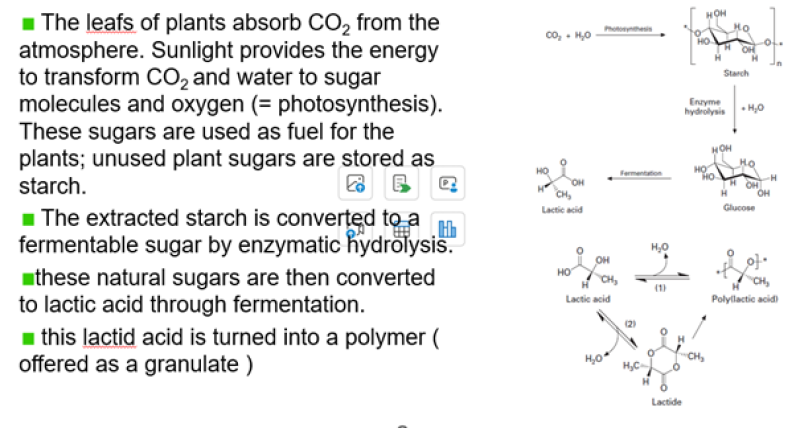

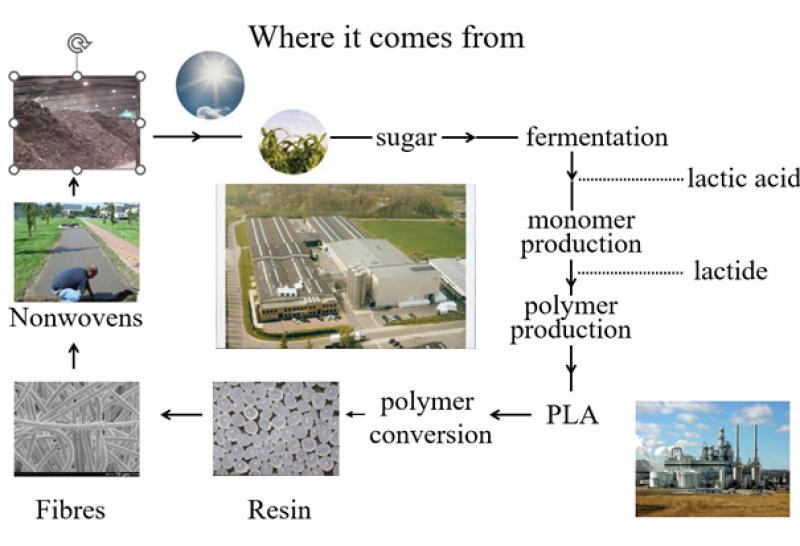

1. Le PLA est d’origine végétale.

Les plantes ont besoin de dioxyde de carbone (CO2)

- un gaz à effet de serre majeur émis par les activités humaines – comme matière première, elles se construisent à partir de celui-ci.

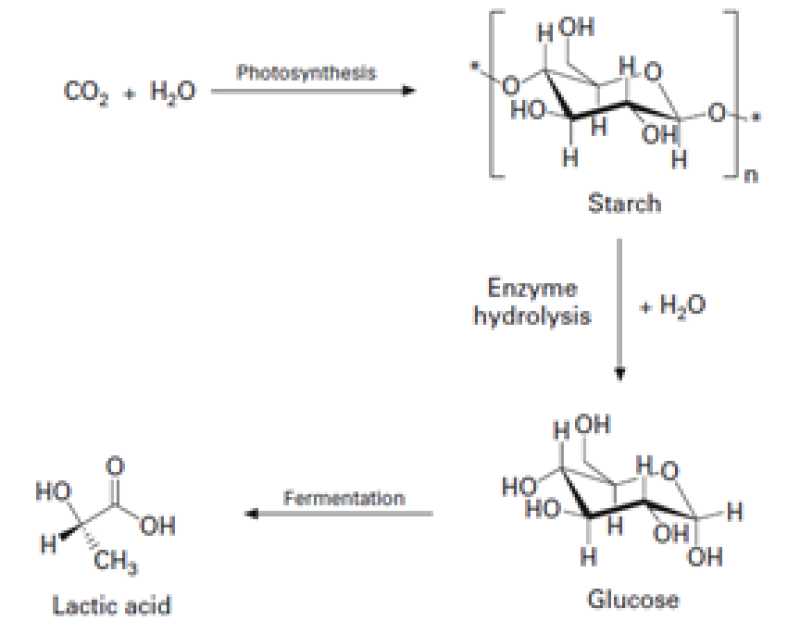

2. Production d’acide lactique

Les plantes subissent un processus de broyage permettant d’extraire l’amidon (glucose). Des enzymes sont ajoutées pour transformer le glucose en dextrose via un processus appelé hydrolyse. Des micro-organismes fermentent ensuite ce dextrose en acide lactique.

3. Transformation de l’acide lactique en lactide

Un procédé breveté en deux étapes transforme les molécules d’acide lactique en lactide.

4. Polymérisation du lactide en PLA

Lors du processus de polymérisation, l’anneau de lactide est ouvert et les molécules sont reliées entre elles pour former la longue chaîne du polymère polylactide. Ces granulés de PLA sont utilisés dans un large éventail de produits innovants, tels que les capsules de café, pots de yaourt, lingettes pour bébé, agrotextiles, géotextiles...

Le processus chimique des granulés de PLA :

Processus de production Biofibres & biononwoven

- Pour la production de fibres agrafes PLA et de nappes non-tissées PLA, seuls l'énergie, des colorants biosourcés, de la vapeur et de l'eau sont nécessaires. La principale source d'énergie est l'électricité provenant de nos propres éoliennes.

- Les biofibres et les biomattes peuvent être produites sur les mêmes lignes de production que celles pour le PP/PET/PA/PE… Les coûts de transition pour passer de la production de produits non biosourcés à des produits biosourcés sont faibles.

- Toutes nos qualités BIOCOVERS® sont fabriquées à partir de 100 % de biofibres PLA ou de biofibres PLA associées à des fibres naturelles (laine, chanvre, etc.). Grâce à notre processus de production, il n'est pas nécessaire d'utiliser des liants pour former ces fibres en nappe non tissée.

Dans de nombreux cas, l'utilisation de biofibres et de biomattes constitue un choix de matériau responsable et représente le plus souvent un pas en avant vers une économie circulaire (du berceau au berceau).

Toutes nos qualités BIOCOVERS® sont fabriquées à partir de 100 % de fibres biosourcées PLA ou de fibres biosourcées PLA combinées à des fibres naturelles (laine, chanvre…).

Les fibres PLA biosourcées sont 100 % végétales.

Étant donné notre procédé de production, il n’est pas nécessaire d’utiliser des liants pour transformer ces fibres en une nappe non-tissée stable et résistante. Les propriétés mécaniques résultent d’un bon mélange de fibres ainsi que de liaisons mécaniques et thermiques.

La composition de nos BIOCOVERS® est clairement indiquée dans nos fiches techniques et, puisqu’aucun autre matériau non biosourcé n’est utilisé dans le processus de production, ils sont 100 % biosourcés.

BIOCOVERS® se compose exclusivement d’éléments d’origine végétale et ne contient aucun matériau à base d’huile ou de minéraux.

BIOCOVERS® commence dans la nature et retourne à la nature…

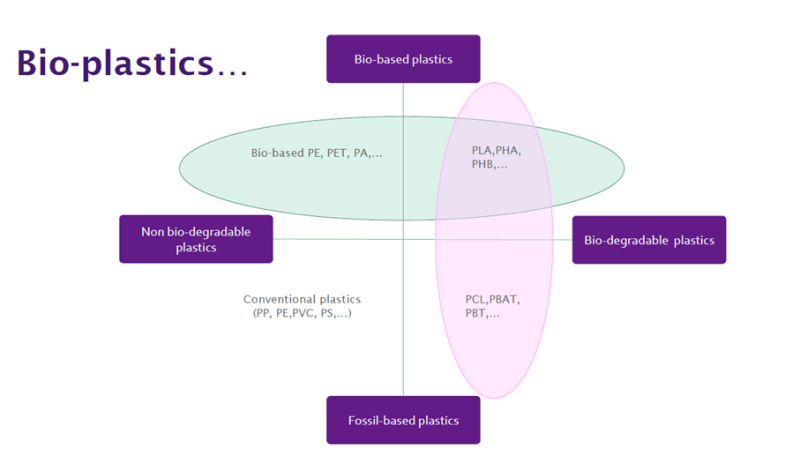

Polymère Biosourcé

Un polymère biosourcé est produit à partir de matières premières renouvelables (végétales), ce qui signifie qu’il est obtenu directement ou indirectement à partir de biomasse.

- Direct : Le biopolymère est fabriqué à partir de plantes riches en amidon ou en sucre (par exemple, betteraves sucrières, canne à sucre).

- Indirect : Le biopolymère est 100 % fabriqué à partir de sous-produits ou flux résiduels de l’industrie alimentaire.

En pratique, ces résidus constituent la matière première la plus couramment utilisée.

Les polymères conventionnels, en revanche, proviennent de matières premières fossiles, comme le pétrole.

⚠️ Attention : Le terme “bioplastiques” est trop général et peut prêter à confusion.

Il est fortement recommandé d’utiliser plutôt le terme “plastiques biosourcés”.

Polymère Biodégradable

Un polymère biodégradable est un matériau qui se décompose dans le sol grâce à l’action de micro-organismes.

La vitesse de cette décomposition dépend de la température, de l’humidité et de l’état du sol.

⚠️ Points d’attention importants :

- Selon la réglementation européenne, aucune limite de temps spécifique n’est fixée — la durée du processus de dégradation peut donc varier de courte à très longue.

- Dans certains cas, des résidus issus du processus peuvent entraver la croissance des plantes (comme certains résidus provenant de l’industrie des agrumes).

En d’autres termes :

- C’est une notion vague et générale qui n’offre aucune garantie que le matériau soit 100 % biosourcé.

- Dans les pays anglo-saxons, ce terme est souvent abusivement utilisé, par exemple en affirmant que le PET est biodégradable. Bien que le PET puisse se fragmenter, ses microfragments ne se dégraderont jamais complètement (ou très peu).

Polymère Compostable

Un produit compostable se décompose également dans le sol par l’action de micro-organismes, mais dans ce cas, les produits finaux sont CO₂, eau et humus (compost) — une substance utile pour la croissance du sol et des plantes.

Aspects complémentaires importants :

- Le processus doit garantir qu’aucune substance nocive ne subsiste. Lors de l’extrusion des plastiques, des additifs tels que des stabilisants et des colorants sont souvent utilisés — certains peuvent être nuisibles à la faune et à la flore. Cela est particulièrement important dans les discussions sur les microplastiques, la pollution plastique marine, les poissons contaminés et la diminution de la fertilité des espèces marines.

- Le produit composté ne doit pas avoir d’impact négatif sur la croissance des plantes.

- Selon la législation européenne, la vitesse de compostage est un facteur déterminant.

Le compostage va donc un cran plus loin que la biodégradabilité, impliquant des résultats plus stricts et plus utiles.

Pour déterminer si un biopolymère est compostable, quatre tests sont requis selon la norme européenne EN 13432 :

- Test de biodégradabilité (dégradation chimique en CO₂, eau et biomasse)

- Test de désintégration (dégradation physique en petits fragments)

- Test d’écotoxicité (garantit l’absence d’effet négatif sur la croissance des plantes)

- Test sur les métaux lourds

Selon les conditions et la rapidité du compostage, les produits peuvent obtenir les certifications suivantes :

- OK compost INDUSTRIAL :

Nécessite que 90 % du matériau se décompose en 6 mois à 55–60°C et une humidité élevée (>90 % HR) - OK compost HOME (sol) :

Exige une dégradation à 90 % en 6 mois à 25–30°C

Limitations réglementaires :

Il n’existe aucune certification “OK compost SOIL” testant la dégradation d’un biopolymère sur une période de 3 à 5 ans ou plus.

De tels tests à long terme seraient très pertinents pour nos applications (comme l’aménagement paysager), mais ils ne sont actuellement pas réalisables — principalement à cause des coûts et de la complexité.

Tous les produits compostables sont biodégradables,

mais tous les produits biodégradables ne sont pas compostables.

PS :

S'il y a insuffisamment d'oxygène pendant la décomposition (par exemple dans les anciennes décharges ou les décharges fermées), le processus peut conduire à la formation de méthane.

Le méthane est un gaz à effet de serre puissant et retient 23 fois plus de chaleur que la même quantité de CO₂.

Levensduur van Biocovers

Hoe lang duurt afbraak en compostering?

(zie ook het gedeelte over compostering)

- Als het bio-nonwoven in droge en koele omstandigheden wordt opgeslagen en niet in contact komt met micro-organismen, zal het niet biologisch afbreken.

- Wanneer het in Europa wordt gebruikt, zal het biologische afbraakproces lang duren (>5 jaar), maar niet eeuwen zoals bij conventionele, op olie gebaseerde kunststoffen zoals PP, PET, PE of PA.

- Wanneer het buiten wordt gebruikt in tropische gebieden, waar hoge luchtvochtigheid en verhoogde temperaturen samenkomen, kan biologische afbraak binnen enkele jaren of zelfs sneller plaatsvinden.

- Indien gecomposteerd in een industriële composteerinstallatie, vindt de biologische afbraak/compostering plaats binnen 6 maanden (90%).

Te lang??

Vaak wordt gevraagd wat de “juiste” levensduur van onze biocovers is.

Het blijkt langer te zijn dan aanvankelijk verwacht — wat, bij gebruik in landscaping en geotextieltoepassingen, vaak meer een voordeel is dan een nadeel!

Soms wordt gezegd dat het doek na 5 of zelfs 10 jaar nog niet gecomposteerd is — wat voor sommigen te lang lijkt...

Maar laten we eens kijken naar wat we in de natuur zien en waar we zelden over spreken:

In Europa hebben veel houtsoorten die ondergronds worden gebruikt een levensduur van 15 tot 25 jaar, en wanneer ze bovengronds worden gebruikt, gaan ze zelfs nog langer mee.

Een stuk eikenhout in een tuin kan bijvoorbeeld meer dan 20 jaar zichtbaar intact blijven. Deze en vele andere Europese houtsoorten rotten of composteren pas na vele jaren — soms na 20 jaar of langer.

Dus, een lange levensduur moet niet worden gezien als bewijs dat een product niet kan composteren, noch mag het twijfel zaaien over de 100% plantaardige oorsprong.

Volgens de definities in de Europese regelgeving zullen wij nooit een OK compost SOIL certificaat verkrijgen — en dat is eigenlijk een voordeel, aangezien dit zou betekenen dat ons product binnen 12 maanden zou composteren, wat veel te kort is voor het beoogde gebruik.

Veel Europese houtsoorten doen er ook lang over om te composteren – zie bijvoorbeeld duurzaamheid klasse 2:

De Europese norm EN 350-2 definieert duurzaamheidsklassen voor de meeste houtsoorten die in Europa worden gebruikt.

Elke houtsoort wordt ingedeeld op basis van de natuurlijke duurzaamheid van het kernhout (het centrale, dichte deel van de stam), met betrekking tot de weerstand tegen rot en schimmels.

De classificatie is gebaseerd op een test waarbij een paal van 50x50 mm in de grond wordt geplaatst. Hoe langer de gemiddelde levensduur van het hout, hoe hoger de duurzaamheid.

Wanneer het hout bovengronds wordt gebruikt, is de levensduur meestal ongeveer 10 jaar langer.

De testen worden alleen uitgevoerd met kernhout, aangezien spinthout nooit als duurzaam wordt beschouwd en altijd in duurzaamheidsklasse V valt.

Hout duurzaamheidsklasse II:

- Levensduur tussen 15 en 25 jaar

- Voorbeelden: Europese eik, Robinia (valse acacia), kastanje, Western Red Cedar en gemodificeerd grenen of sparrenhout

Granulate

- Aucune autre matière première n'est nécessaire pour la production de granulés de PLA que des matériaux végétaux naturels et de l'énergie.

- L'idée sous-jacente du biogranulé est : « Cela vient de la nature et retourne à la nature »

- Les feuilles des plantes absorbent le CO2 de l'atmosphère. La lumière du soleil fournit l'énergie nécessaire pour transformer le CO2 et l'eau en molécules de sucre et en oxygène (= photosynthèse).

Ces sucres sont utilisés comme carburant pour les plantes ; les sucres non utilisés sont stockés sous forme d'amidon. - L'amidon extrait est converti en sucre fermentescible par hydrolyse enzymatique.

- Ces sucres naturels sont ensuite transformés en acide lactique par fermentation.

- Cet acide lactique est transformé en polymère (proposé sous forme de granulés).

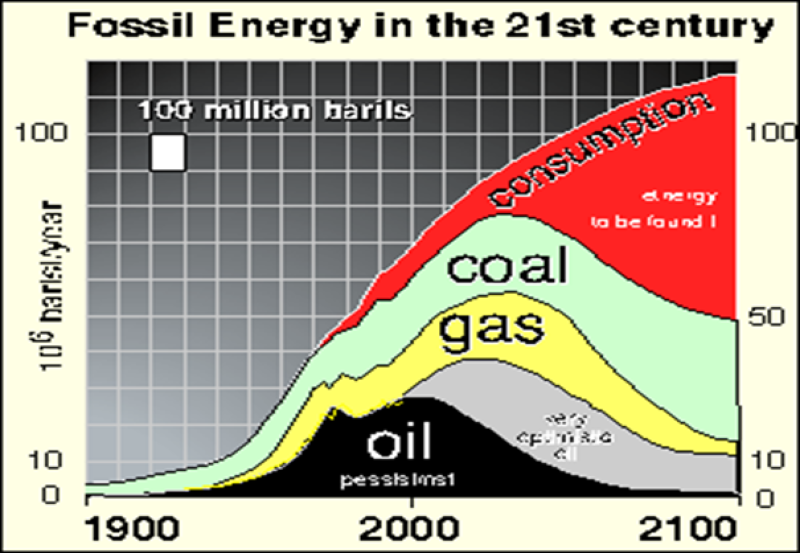

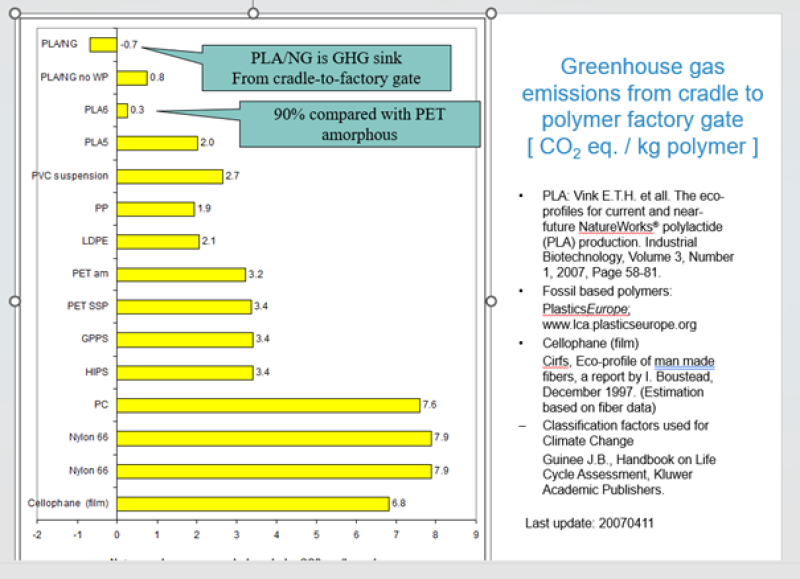

- L'énergie nécessaire à la fabrication du granulé de PLA est nettement inférieure à celle requise pour des polymères classiques à base de pétrole tels que PET/PP/PA/PE …

- Voir aussi : https://www.natureworksllc.com/What-is-Ingeo/How-Ingeo-is-Made

Biofibres & biononwoven

- Pour la production de fibres discontinues PLA et de nattes non-tissées PLA, seuls l'énergie, des additifs colorants biosourcés, la vapeur et l'eau sont nécessaires. La principale source d'énergie est l'électricité provenant des propres éoliennes.

- Les biofibres et biomattes peuvent être produites sur les mêmes lignes de production que celles nécessaires pour PP/PET/PA/PE... Les coûts de transition pour passer de la production de produits non biosourcés à des produits biosourcés sont faibles.

- Dans de nombreux cas, l'utilisation de biofibres et de biomattes représente un choix de matériau responsable et constitue généralement une avancée vers une économie circulaire (du berceau au berceau).

1/ Label OK Compost

Auparavant : Vinçotte, maintenant TUV (même réglementation européenne)

2/ Label Seedling

Le label Seedling est un label conçu par European Bioplastics pour marquer, dans toute l’Europe, les produits conformes aux normes EN 13432 / 14995 (c’est la norme sur laquelle Vincotte base sa certification OK Compost).

Les labels utilisés par différents instituts (comme OK Compost ou Seedling) sont parfois utilisés uniquement au niveau local...

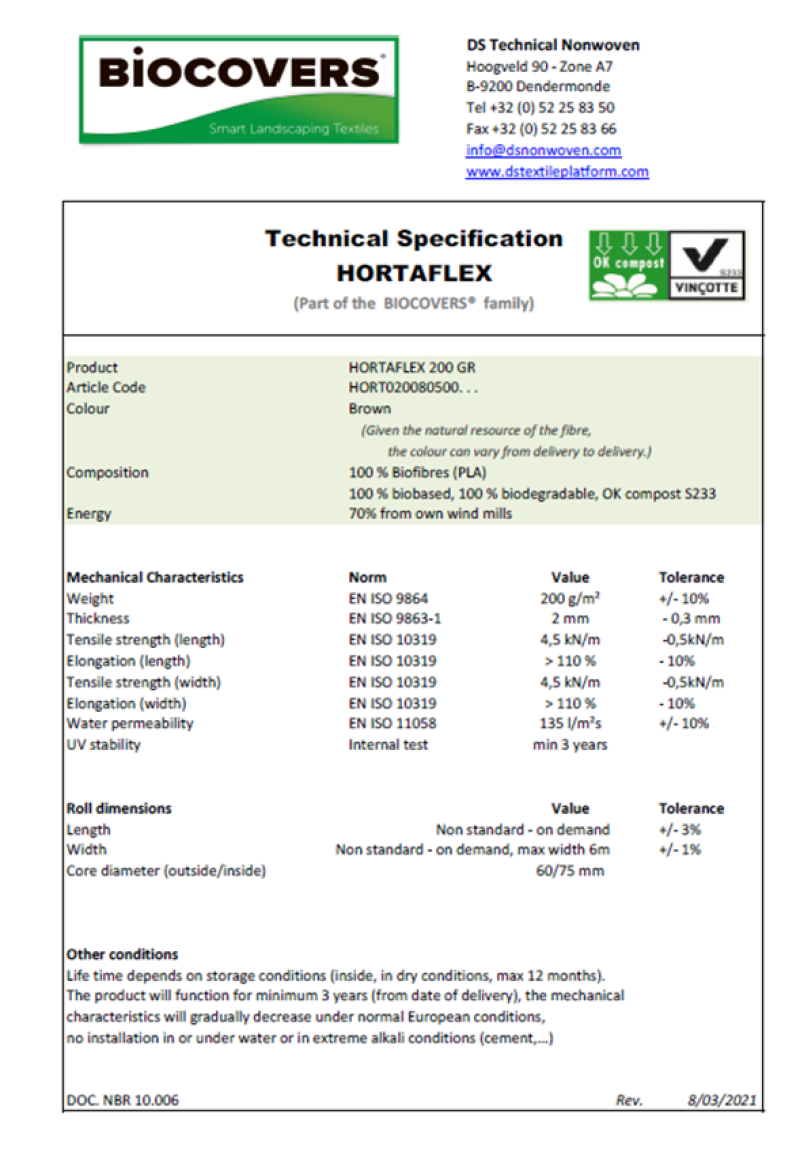

3/Certification DS : OK Compost Industriel (pour toutes les qualités 100% PLA)

Envoyez-nous vos questions

N'hésitez pas à nous contacter si vous avez d'autres questions ou si vous avez besoin d'une aide personnalisée.